摘要:本文详细阐述了铌表面电镀工艺流程。对铌基体进行预处理,以确保表面清洁无杂质。进行电镀前的活化处理,增强铌基体与镀层的结合力。选择合适的电镀液,通过电解方式在铌表面沉积金属镀层。进行镀后处理,如热处理、冷却和清洗等,以获得性能优良的铌电镀层。该流程有助于提高铌的耐腐蚀性和耐磨性,广泛应用于各个领域。

本文目录导读:

铌(Nb)作为一种重要的金属元素,在工业领域具有广泛的应用,为了提高铌的耐腐蚀性和耐磨性,表面电镀工艺成为了一种重要的技术手段,本文将详细介绍铌表面电镀工艺流程,包括前期准备、电镀操作、后期处理等环节。

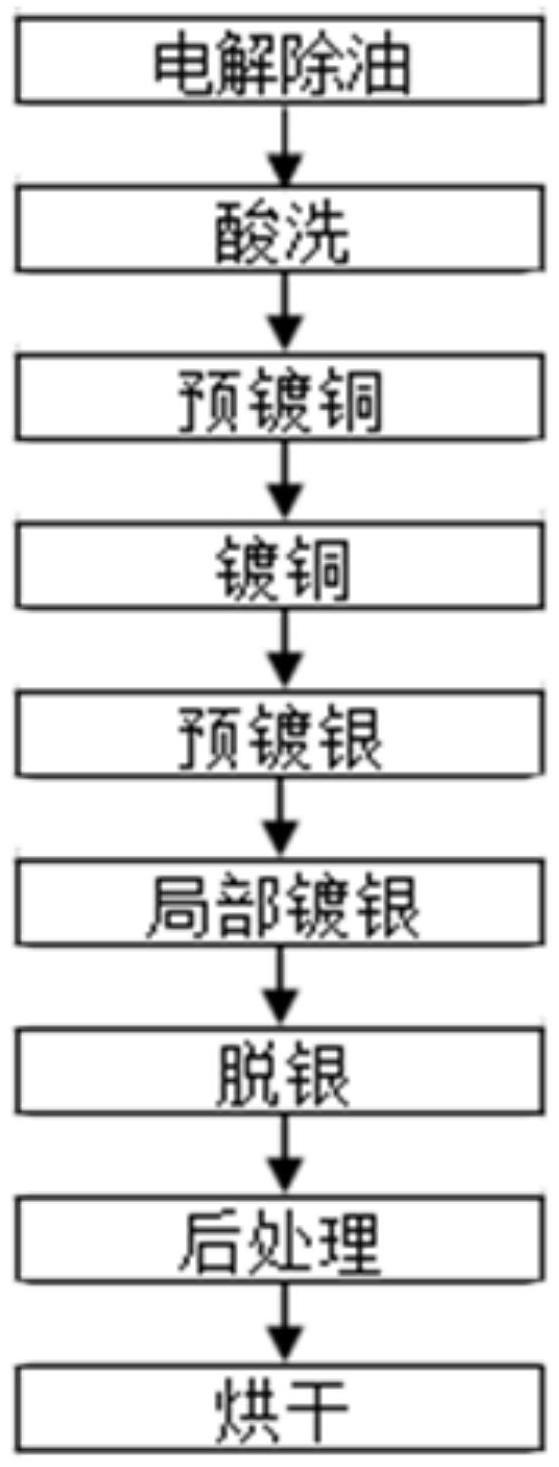

前期准备

1、铌基材的选择与处理

铌基材的选择是电镀工艺的首要环节,需要根据实际需求选择合适的铌材料,对铌基材进行预处理,包括清洗、除锈、打磨等,以确保基材表面干净、无杂质,为后续的电镀操作奠定基础。

2、电镀液的配置

电镀液是电镀工艺的核心,其成分和浓度直接影响电镀效果,根据所需镀层的性质,选择合适的电镀液,并按一定比例进行配置,需要对电镀液进行充分的搅拌和过滤,以确保电镀过程中的稳定性。

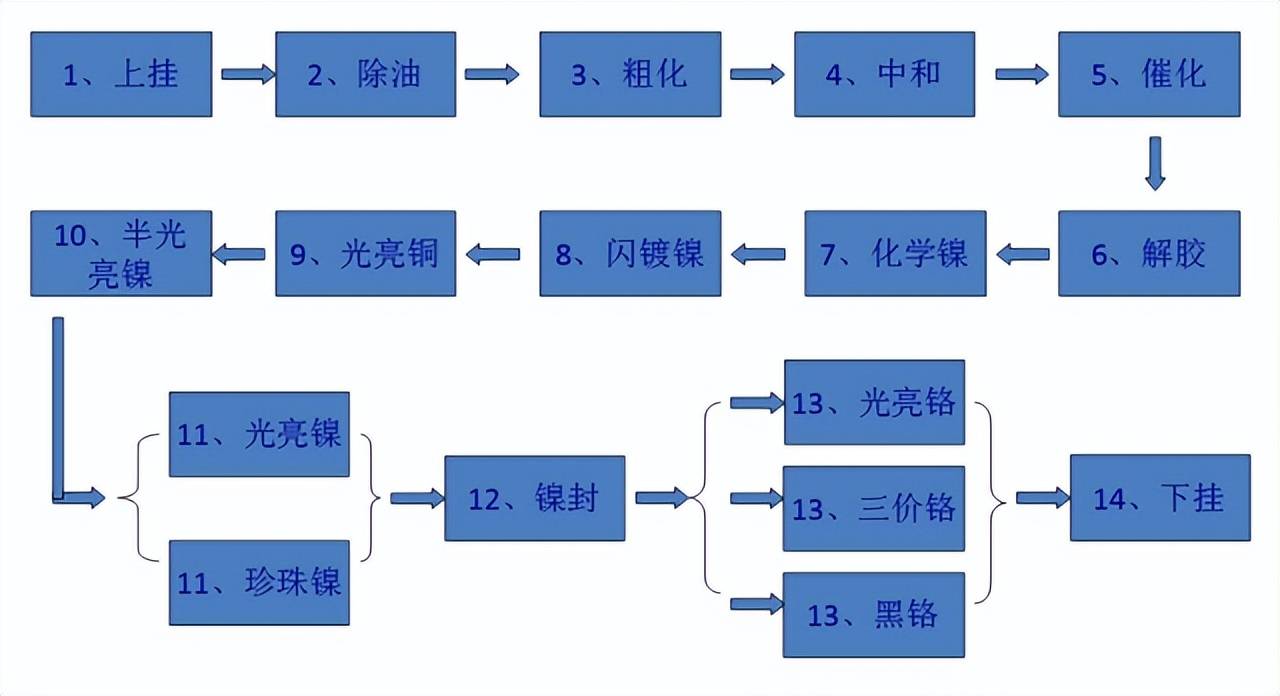

电镀操作

1、挂镀与滚镀

根据铌材料的形状和尺寸,选择合适的电镀方式,如挂镀和滚镀,挂镀适用于较大尺寸的铌材料,而滚镀适用于小尺寸或复杂形状的铌材料。

2、电流与电压的控制

在电镀过程中,电流和电压的控制至关重要,初始阶段,采用较低的电流和电压,使铌表面均匀沉积金属离子,随着电镀的进行,逐渐增大电流和电压,以提高镀层的质量和厚度。

3、温度与时间的控制

电镀过程中的温度和时间的控制也是影响镀层质量的重要因素,适当的温度升高有助于加快电镀速度,但过高的温度可能导致镀液不稳定,根据所需镀层的厚度和性质,控制电镀时间,以确保镀层的质量。

后期处理

1、镀后清洗

电镀完成后,需要对铌材料进行清洗,以去除表面残留的电解质和杂质,清洗过程中要注意使用适当的溶剂和清洗方法,避免对镀层造成损害。

2、干燥与热处理

清洗完成后,进行干燥和热处理,干燥的目的是去除铌表面残留的水分,而热处理则可以进一步提高镀层的性能,根据实际需求,选择合适的干燥和热处理方式。

3、质量检测

对镀层进行质量检测是后期处理的重要环节,通过外观检查、厚度测量、附着力测试等方法,评估镀层的质量,确保满足实际需求。

注意事项

1、安全防护

铌表面电镀工艺过程中涉及电流、有毒化学品等危险因素,需严格遵守安全操作规程,佩戴防护眼镜、手套等防护用品,确保工作人员的安全。

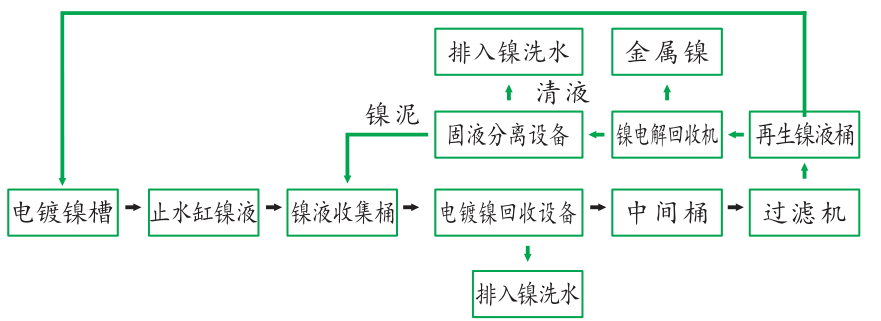

2、环境影响

电镀过程中产生的废水、废渣等可能对环境造成污染,需采取适当的处理措施,如废水处理设备和废渣分类处理,以减少对环境的影响。

铌表面电镀工艺是提高铌材料耐腐蚀性和耐磨性的重要手段,通过详细的工艺流程介绍和注意事项提醒,希望读者能够更好地了解铌表面电镀工艺,并在实际操作中注意安全、环保等方面的问题,以确保电镀效果和质量。

展望

随着科技的不断进步,铌表面电镀工艺将进一步发展,研究方向可能包括新型电镀液的开发、环保型电镀工艺的研究、自动化和智能化技术的应用等,这些技术的发展将有助于提高铌表面电镀工艺的水平,推动铌材料在更多领域的应用。