摘要:计划性保养与预防性维护在汽车和工业领域等机械维护中极为重要,二者存在明显差异。计划性保养通常基于时间或工作量进行定期维护,确保设备正常运行,侧重于检查、清洁和更换零件。而预防性维护则侧重于预测潜在问题,通过定期检查、监控和诊断技术来预防故障发生,确保设备可靠性。应用场景上,计划性保养适用于常规维护场景,而预防性维护更适用于对设备故障后果严重或维修成本高昂的场景。两者结合使用,能显著提高设备性能和寿命。

本文目录导读:

随着工业化和科技的不断进步,机械设备在日常生产和运营中的重要性日益凸显,为了保障设备的稳定运行,延长其使用寿命,降低故障发生率,企业普遍重视设备维护与保养工作,计划性保养与预防性维护作为两大核心维护策略,在实际应用中有着明显的差异,本文旨在探讨二者的区别,以便企业根据实际需求选择合适的维护策略。

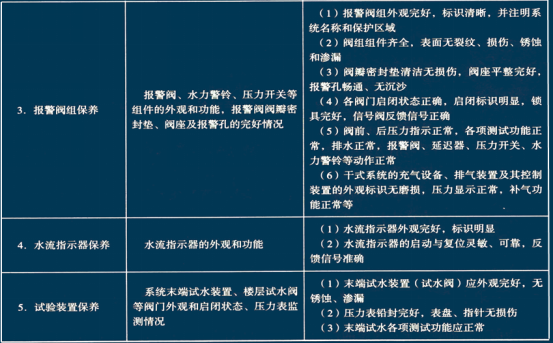

计划性保养

1、定义:计划性保养是一种按照预设的时间周期或设备运行情况,对设备进行定期检查、清洁、润滑、调整等操作的维护方式。

2、特点:计划性保养具有明确的周期性,通常按照设备制造商推荐的维护周期进行,保养内容固定,主要针对设备的关键部件进行。

3、应用场景:适用于设备运行过程中出现规律性磨损或老化的情况,通过定期更换易损件、调整参数等方式,确保设备性能的稳定。

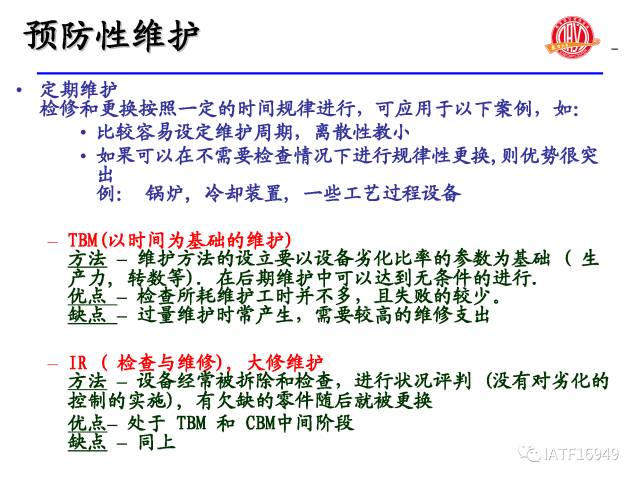

预防性维护

1、定义:预防性维护是一种基于设备运行状态和数据分析,预测设备可能出现的故障,并提前进行维护活动的策略。

2、特点:预防性维护强调实时监控和数据分析,以预测设备故障为主要目标,注重预防而非事后修复。

3、应用场景:适用于设备故障具有潜在风险,可能导致生产中断或安全事故的情况,通过数据分析、故障诊断等技术手段,提前发现潜在问题并进行处理。

计划性保养与预防性维护的区别

1、侧重点不同:计划性保养侧重于按照预设周期进行例行检查与保养,确保设备正常运行;而预防性维护则侧重于通过数据分析预测设备故障,提前进行维护活动。

2、技术手段不同:计划性保养主要依赖人工检查、清洁、润滑等常规手段;而预防性维护则依赖于数据分析、故障诊断等先进技术,需要专业的技术人员和检测设备。

3、适用范围不同:计划性保养适用于设备运行过程中出现规律性磨损或老化的情况;而预防性维护则更适用于设备故障具有潜在风险,可能导致严重后果的情况。

4、成本投入不同:计划性保养通常按照预设周期进行,成本相对固定;而预防性维护需要投入更多的成本在检测设备、技术升级和人员培训等方面。

实际应用中的选择

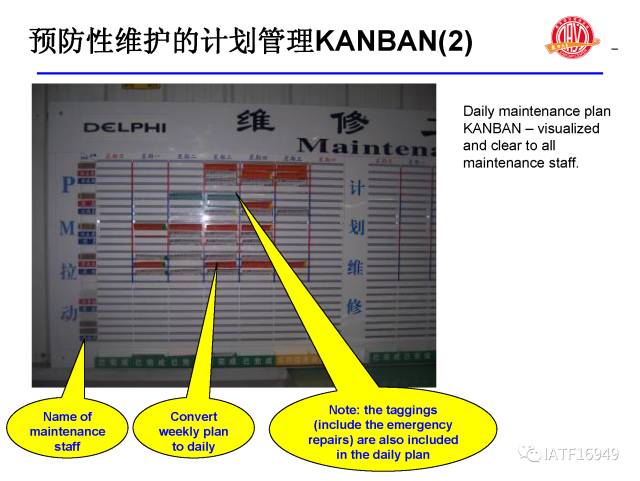

在实际应用中,企业应结合设备的实际情况和企业的需求选择合适的维护策略,对于关键设备或易出现规律性磨损的设备,可以采用计划性保养为主,辅以预防性维护的策略;对于故障风险较高、后果严重的设备,则应采用以预防性维护为主,结合计划性保养的方式,企业还应关注技术进步,不断更新维护手段,提高维护效率。

计划性保养和预防性维护作为设备维护的两大核心策略,在实际应用中具有明显的差异,企业应结合设备的实际情况和企业的需求选择合适的维护策略,并关注技术进步,不断提高设备维护水平,确保设备的稳定运行,延长其使用寿命,通过合理的维护和保养,企业可以降低故障发生率,提高生产效率,降低成本,实现可持续发展。