摘要:本研究探讨了铁阳极氧化表面处理工艺的应用及其效果。通过深入研究不同工艺参数对铁阳极氧化膜性能的影响,发现该工艺能有效提高铁材料表面的耐腐蚀性、硬度和耐磨性。该工艺还广泛应用于汽车、电子、航空等领域,为铁材料表面提供优异的装饰性和保护性能。本研究为铁阳极氧化表面处理工艺的应用提供了理论和实践指导。

本文目录导读:

随着科技的进步和工业的发展,金属表面处理工艺在制造业中的地位日益重要,铁阳极氧化表面处理工艺作为一种先进的金属防护技术,广泛应用于航空航天、汽车制造、精密机械等领域,本文将详细介绍铁阳极氧化表面处理工艺的原理、特点、工艺流程及应用前景。

铁阳极氧化表面处理工艺原理

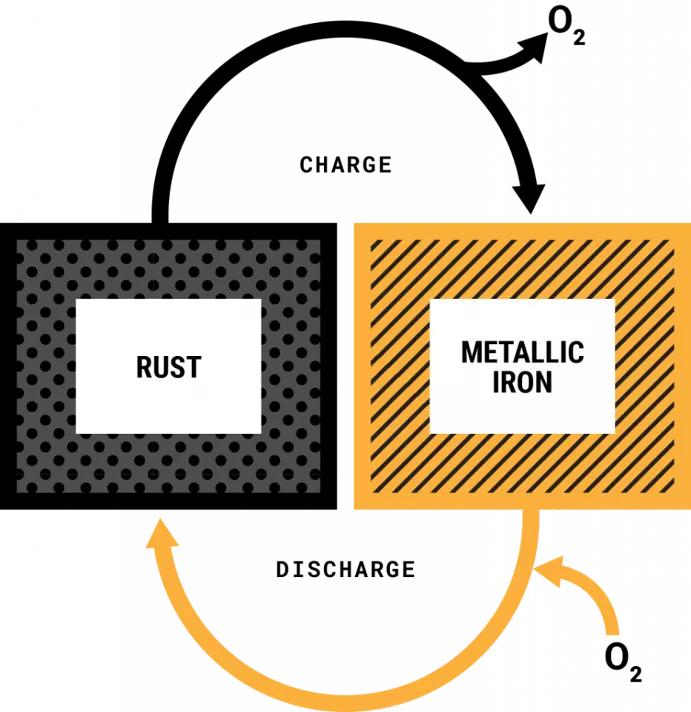

铁阳极氧化表面处理工艺是通过电解作用,在铁制品表面形成一层均匀、致密、结合力强的氧化膜层,以达到防锈、防蚀、耐磨等目的,在电解过程中,铁制品作为阳极,通过控制电解液的成分、温度、电流密度等参数,使铁制品表面生成一定厚度和性能的氧化膜。

铁阳极氧化表面处理工艺特点

1、膜层均匀:铁阳极氧化工艺形成的膜层均匀、致密,无孔隙,能有效防止腐蚀介质的侵蚀。

2、结合力强:氧化膜层与基体金属结合牢固,不易剥落,具有良好的抗剥落性能。

3、耐磨性好:氧化膜层硬度高,耐磨性好,能显著提高铁制品的使用寿命。

4、环保安全:铁阳极氧化工艺使用的电解液可循环使用,且不会产生有害物质,环保安全。

5、适用范围广:适用于各种形状复杂的铁制品,如钢铁零部件、五金制品等。

铁阳极氧化表面处理工艺流程

1、前处理:清除铁制品表面的油污、锈迹等杂质,确保表面清洁。

2、化学处理:对铁制品进行化学浸蚀,以提高表面质量,增加阳极氧化的附着力。

3、阳极氧化:将铁制品置于电解槽中,作为阳极进行电解氧化,生成氧化膜层。

4、封闭处理:对生成的氧化膜层进行封闭处理,以增强其耐腐蚀性和耐磨性。

5、后处理:对处理后的铁制品进行清洗、干燥、检验等后处理工序,得到最终的氧化膜层。

铁阳极氧化表面处理工艺应用

1、航空航天领域:铁阳极氧化工艺在航空航天领域应用广泛,用于飞机、火箭等关键部件的防锈、防蚀处理。

2、汽车制造领域:汽车零部件如发动机部件、底盘等需要进行防锈、耐磨处理,铁阳极氧化工艺能满足其需求。

3、精密机械领域:精密机械零件要求高精度、高耐磨性,铁阳极氧化工艺能显著提高零件的使用寿命。

4、五金制品领域:五金制品如钢铁门窗、锁具等需要进行防锈、美观处理,铁阳极氧化工艺能满足其需求,提高产品的附加值。

铁阳极氧化表面处理工艺的发展趋势

随着科技的不断进步,铁阳极氧化表面处理工艺将朝着更加环保、高效、自动化的方向发展,该工艺将更加注重节能减排,降低能耗和污染物排放;随着智能制造技术的发展,铁阳极氧化工艺将实现自动化和智能化,提高生产效率和产品质量。

铁阳极氧化表面处理工艺作为一种先进的金属防护技术,具有膜层均匀、结合力强、耐磨性好、环保安全等特点,广泛应用于航空航天、汽车制造、精密机械等领域,随着科技的不断进步,该工艺将朝着更加环保、高效、自动化的方向发展,为制造业的发展做出更大的贡献。