铝材喷涂前处理工艺流程包括多个步骤。铝材需经过清洗去除表面杂质;接着进行化学处理,以提高涂层附着力和耐腐蚀性;然后进行表面处理,如抛光和蚀刻,以增加表面粗糙度和涂层质量。完成这些步骤后,铝材方可进行喷涂处理。整个流程需严格控制工艺参数,确保铝材表面质量达到喷涂要求。这一流程有助于提高铝材的耐腐蚀性和美观度,广泛应用于建筑、交通、电器等领域。摘要结束。

本文目录导读:

铝材因其质轻、耐腐蚀、导电性好等特性,广泛应用于建筑、交通运输、航空航天等领域,在铝材生产过程中,喷涂前处理工艺是非常关键的一环,它直接影响到铝材的最终质量、外观及使用寿命,本文将详细介绍铝材喷涂前处理工艺流程,包括脱脂、除锈、化学侵蚀等步骤。

铝材喷涂前处理工艺的重要性

铝材喷涂前处理工艺的主要目的是确保涂层与铝材基材之间的良好结合,提高涂层的附着力和耐久性,通过对铝材表面进行脱脂、除锈、化学侵蚀等处理,可以去除表面的油污、杂质和不平整部分,使铝材表面达到一定的清洁度和粗糙度,从而提高涂层与基材的结合力。

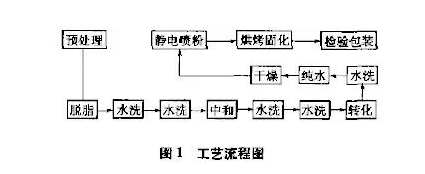

喷涂前处理工艺流程

1、来料检查

铝材进入喷涂车间前,首先进行来料检查,检查铝材表面是否有明显的缺陷、油污、锈蚀等,如有,需进行预处理。

2、脱脂

脱脂是铝材喷涂前处理的第一步,主要目的是去除铝材表面的油污,常用的脱脂方法有化学脱脂和电解脱脂两种,化学脱脂是通过浸泡或擦拭的方式,使用脱脂剂去除油污;电解脱脂则是通过电解作用,使铝材表面的油污在电解过程中分解。

3、除锈

铝材在加工、运输过程中可能会产生锈蚀,除锈的目的是去除铝材表面的锈蚀,露出新鲜的金属表面,常用的除锈方法有机械除锈和化学除锈两种,机械除锈是通过砂轮、砂纸等磨擦方式去除锈蚀;化学除锈则是使用酸性或碱性溶液,与锈蚀发生化学反应,使锈蚀溶解。

4、化学侵蚀(酸洗)

化学侵蚀(酸洗)的目的是去除铝材表面的氧化物和杂质,使表面达到一定的粗糙度,提高涂层与基材的结合力,常用的化学侵蚀剂有硝酸、硫酸等,化学侵蚀后需进行水洗,以去除表面的侵蚀剂残留。

5、磷化

磷化是一种金属表面处理工艺,通过在金属表面形成一层磷化膜,提高涂层与基材的结合力,磷化膜具有良好的耐腐蚀性、耐磨性和润滑性,铝材喷涂前进行磷化处理,可以提高涂层的耐腐蚀性和耐久性。

6、干燥

经过上述处理后,铝材表面需要进行干燥,干燥的目的是去除表面水分,确保涂层与基材的结合,常用的干燥方法有热风干燥、红外线干燥等。

7、检查与修整

干燥后,对铝材表面进行检查,如有瑕疵、不平整部分,需进行修整,修整的目的是确保铝材表面的平整度和质量,为后续的喷涂工艺打下基础。

铝材喷涂前处理工艺是确保涂层质量的关键环节,通过来料检查、脱脂、除锈、化学侵蚀(酸洗)、磷化、干燥和检查与修整等步骤,可以确保铝材表面的清洁度、粗糙度和质量,提高涂层与基材的结合力,从而延长铝材的使用寿命,在实际生产过程中,还需根据铝材的材质、用途和涂层要求,对前处理工艺进行调整和优化,以确保最佳的喷涂效果。

注意事项

1、在喷涂前处理过程中,需注意环保和安全问题,使用化学药剂时需注意通风、防护设备的使用和废弃物的处理;操作机械设备时需遵守安全操作规程等。

2、不同型号的铝材可能需要不同的前处理工艺,在实际操作中,需根据铝材的材质、用途和涂层要求,选择合适的前处理工艺。

3、前处理工艺的质量直接影响到喷涂效果,需严格控制每个步骤的工艺参数和操作规范,确保前处理质量。

4、在生产过程中,定期对设备、工艺进行检查和维护,确保生产效率和产品质量。

展望与建议

随着科技的发展和环保要求的提高,铝材喷涂前处理工艺也在不断创新和发展,铝材喷涂前处理工艺将更加注重环保、节能和高效,开发环保型脱脂剂、除锈剂等化学药剂,减少污染物的排放;研发新型设备和技术,提高前处理效率和质量;优化前处理工艺参数,降低能耗等,建议相关企业和研究机构加强研发力度,推动铝材喷涂前处理工艺的进步和发展。