摘要:密封胶的制作工艺流程包括多个关键步骤。选择合适的原材料进行混合和搅拌。通过加热和熔融,使原材料成为均匀的胶状物质。进行密封胶的成型处理,确保其在应用过程中具有适当的粘性和可塑性。进行冷却和固化处理,使密封胶达到所需的物理性能和化学稳定性。整个工艺流程需要严格控制温度、时间和原材料比例,以确保密封胶的质量和性能。

本文目录导读:

密封胶是一种广泛应用于建筑、汽车、电子等行业的粘合剂,主要用于填补缝隙、粘接材料以及防止液体渗漏,本文将详细介绍密封胶的制作工艺流程,包括原材料准备、混合、加工、固化及质量检测等环节。

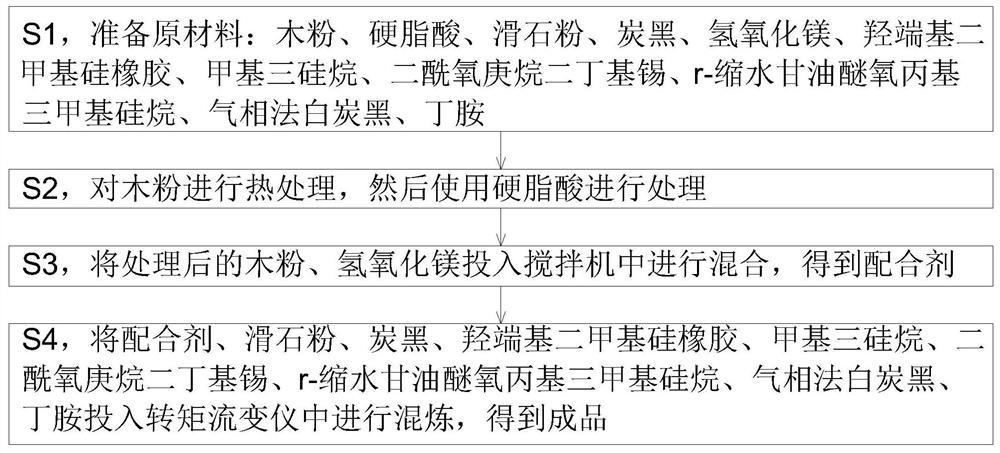

原材料准备

密封胶的主要原材料包括基础聚合物、填料、增塑剂、稳定剂、颜色剂等,基础聚合物是密封胶的主要成分,决定了胶水的粘性和耐候性;填料则用于提高密封胶的密实度和硬度;增塑剂有助于改善密封胶的柔韧性;稳定剂则用于防止胶水在储存过程中发生变质;颜色剂则用于调节密封胶的颜色,以满足不同领域的需求。

在原材料准备阶段,需要对各种原材料进行精确计量、筛选和混合,以确保密封胶的性能和质量。

混合

混合是密封胶制作的关键环节之一,将准备好的原材料按照一定比例投入搅拌设备,进行充分搅拌,使各组分均匀分布,搅拌设备通常采用高速搅拌器或捏合机,以确保胶水混合均匀。

加工

混合完成后,进入加工环节,加工过程主要包括加热、熔融、挤出和冷却等步骤,将混合好的密封胶原料进行加热,使其达到熔融状态;通过挤出机将熔融的胶水挤出成所需的形状;进行冷却,使胶水固化。

固化

固化是密封胶制作过程中的重要环节,固化的目的是使胶水在应用过程中具有足够的粘性和弹性,固化的方法包括自然固化和热固化两种,自然固化是通过时间等待,使胶水在自然条件下逐渐固化;热固化则是通过加热的方式,加速胶水的固化过程。

质量检测

在密封胶的制作过程中,质量检测是至关重要的环节,质量检测主要包括对胶水的粘度、密度、拉伸强度、剪切强度、耐候性等进行测试,这些测试能够反映密封胶的性能和质量,确保其满足应用领域的需要。

1、粘度测试:粘度是评价密封胶流动性的重要指标,通过粘度计进行测量,合格的密封胶应具有良好的流动性,以便更好地填充缝隙。

2、密度测试:密度测试可以反映密封胶的密实程度,通过密度计进行测量,合格的密封胶应具有适当的密度,以保证其填充和粘接效果。

3、拉伸强度和剪切强度测试:这些测试可以评价密封胶的粘接性能,通过拉伸机和剪切机进行测试,合格的密封胶应具有较高的拉伸强度和剪切强度,以确保其在实际应用中的牢固性。

4、耐候性测试:耐候性测试可以评估密封胶在恶劣环境下的性能表现,通过高温、低温、紫外线等条件下的测试,合格的密封胶应具有良好的耐候性,以确保其在各种环境下的稳定性。

包装与储存

制作完成的密封胶需要进行包装和储存,包装过程中要注意防潮、防尘和防震,以保证密封胶的性能和质量,储存过程中,应存放在阴凉、干燥、通风的地方,避免阳光直射和高温环境。

密封胶的制作工艺流程包括原材料准备、混合、加工、固化、质量检测、包装与储存等环节,每个环节都至关重要,对最终产品的性能和质量产生影响,在制作过程中需要严格控制各个环节的质量,确保密封胶的性能和质量满足应用领域的需求。

安全与环保

在密封胶的制作过程中,安全和环保也是非常重要的方面,制作人员应遵守相关的安全规定,如佩戴防护眼镜、手套等,以避免胶水对皮肤的刺激和伤害,要注意生产环境的通风和排气,以防止有害气体对环境造成污染,密封胶的原材料和制作过程应符合环保要求,以减少对环境的影响。

发展趋势

随着科技的进步和环保意识的提高,密封胶行业正朝着高性能、环保型方向发展,密封胶将更加注重环保性能,使用低VOCs、无溶剂型胶水将成为主流,高性能密封胶的需求也将不断增长,如耐高温、耐低温、抗紫外线等特性的密封胶将受到更多关注,智能化和自动化生产也将成为密封胶行业的重要趋势,以提高生产效率和产品质量。

密封胶的制作工艺流程涉及多个环节,每个环节都至关重要,随着行业的发展和技术的进步,密封胶的性能和质量将不断提高,安全和环保将成为行业的重要发展方向。