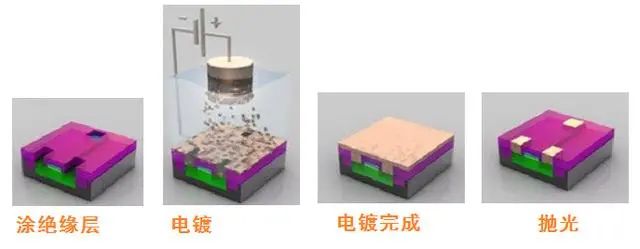

电镀的四个步骤包括:预处理、电镀处理、后处理和检查。预处理涉及清洗和活化表面,确保基材表面无杂质和油污。电镀处理是将金属离子沉积在基材表面形成镀层的过程。后处理包括烘干、冷却等步骤,确保镀层的质量和性能。最后进行检查,确保电镀质量符合要求。这四个步骤共同确保电镀过程的顺利进行和最终产品的优良品质。

本文目录导读:

电镀是一种表面处理技术,通过在金属表面沉积一层或多层金属膜,以提高其耐腐蚀性、硬度、美观性等性能,电镀广泛应用于机械、电子、汽车、航空航天等领域,本文将详细介绍电镀的四个步骤,包括前期准备、电镀液的配置、电镀过程的控制以及后期的处理。

前期准备

1、基材处理

电镀前,需要对基材进行预处理,以去除表面的油污、锈蚀、氧化物等杂质,预处理的方法包括机械处理、化学处理和电解处理等,机械处理主要是通过打磨、抛光等方式去除表面缺陷;化学处理是通过化学药剂与表面杂质发生反应,达到清洗目的;电解处理是利用电解作用,去除金属表面的杂质。

2、选定电镀工艺

根据基材的性质和所需的电镀效果,选择合适的电镀工艺,电镀工艺的选择将直接影响到电镀效果的好坏,因此需要根据实际需求进行慎重选择。

电镀液的配置

1、选择电镀液

电镀液是电镀过程中的关键,其成分和浓度直接影响到电镀效果,常见的电镀液有酸铜、碱铜、镍镀液、铬镀液等,根据所需的电镀效果和基材的性质,选择合适的电镀液。

2、配置电镀液

按照电镀液的比例要求,将各种成分加入到相应的容器中,搅拌均匀,在配置电镀液时,需要注意成分的比例和加入顺序,以确保电镀液的性能稳定。

电镀过程的控制

1、电流控制

电镀过程中,电流的大小和方向对电镀效果有很大影响,过大的电流可能导致金属沉积过快,产生烧焦现象;过小的电流可能导致金属沉积不足,影响效果,需要合理控制电流的大小和方向。

2、温度控制

电镀液的温度对电镀效果也有很大影响,温度过高可能导致金属离子过快沉积,产生结晶粗大;温度过低可能导致金属离子沉积速度过慢,需要严格控制电镀液的温度。

3、搅拌与循环

在电镀过程中,需要不断搅拌和循环电镀液,以保证金属离子均匀沉积,搅拌和循环还可以帮助排除电镀过程中产生的气泡,提高电镀效果。

后期的处理

1、清洗与干燥

电镀完成后,需要对镀件进行清洗和干燥,清洗的目的是去除镀件表面的残留物,干燥的目的是防止镀件在存放或运输过程中发生腐蚀。

2、质量检查

对镀件进行质量检查,包括外观检查、厚度测试、附着力测试等,外观检查主要检查镀件的表面质量,如色泽、光泽、无瑕疵等;厚度测试主要检查镀层的厚度是否达到要求;附着力测试主要检查镀层与基材的结合力。

电镀是一种重要的表面处理技术,通过四个步骤来实现金属表面的优化,前期准备阶段需要做好基材处理和选定合适的电镀工艺;电镀液的配置阶段需要选择合适的电镀液并按比例配置;电镀过程的控制阶段需要合理控制电流、温度和搅拌循环;后期的处理阶段需要做好清洗、干燥和质量检查,通过这四个步骤的合理控制,可以获得良好的电镀效果,提高产品的性能和使用寿命。

在实际操作中,还需要注意以下几点:

1、安全操作:电镀过程中涉及化学药品和电流,需要严格遵守安全操作规程,确保人员安全。

2、环境影响:电镀过程中产生的废水、废气和固体废弃物可能对环境造成污染,需要采取相应措施进行治理。

3、持续改进:随着科技的发展,新的电镀工艺和材料不断涌现,需要不断学习新知识,改进工艺,提高电镀效果。

4、质量控制:建立严格的质量控制体系,对各个环节进行监控,确保产品质量。

电镀的四个步骤包括前期准备、电镀液的配置、电镀过程的控制以及后期的处理,通过合理控制这四个步骤,可以获得良好的电镀效果,提高产品的性能和使用寿命,在实际操作中,还需要注意安全问题、环境保护、持续改进和质量控制等方面的问题。