摘要:预防性维护和预测性维护对于设备和系统的长期稳定运行至关重要。预防性维护通过定期检查、清洁和更换易损件来预防潜在故障,减少意外停机时间,提高设备效率。预测性维护则基于数据分析技术预测设备故障趋势,通过监控关键性能指标和异常模式,提前进行干预和修复,延长设备寿命。实际应用中,预防性维护可应用于日常设备保养,预测性维护则通过数据分析软件对设备性能进行实时监控和预测。两者结合,能有效提高设备可靠性,降低维护成本。

本文目录导读:

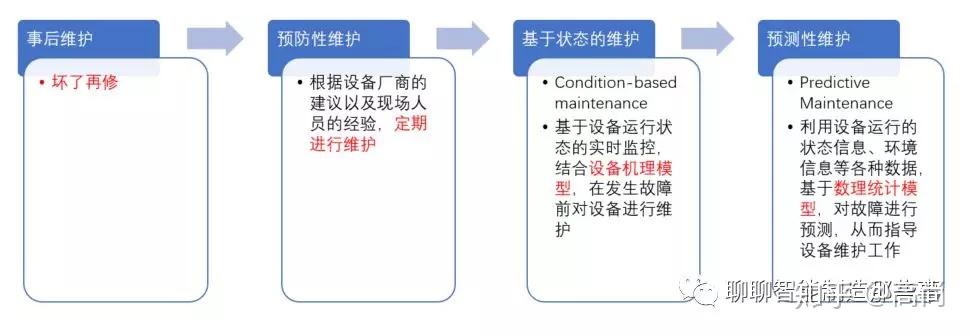

随着工业化和信息化的发展,设备维护在保障生产运营中的重要性日益凸显,设备维护主要包括两大类别:预防性维护和预测性维护,这两种维护方式都是为了确保设备的正常运行,提高生产效率,降低故障发生的概率,减少经济损失,本文将简述预防性维护和预测性维护的概念、特点、实施方式及其在实际应用中的重要性。

二、预防性维护(Preventive Maintenance)

1、概念与特点

预防性维护是一种按照预定的时间周期或设备运行情况,对设备进行例行检查、更换部件或调整参数等活动的维护方式,其主要目的是在设备出现故障前,发现并解决潜在的问题,避免设备性能下降或故障发生,预防性维护具有计划性强、成本较低、维护周期固定等特点。

2、实施方式

预防性维护的实施方式主要包括例行检查、定期更换易损件、调整设备参数等,对于机械设备,可以定期进行润滑、清洁、紧固等操作;对于电子设备,可以定期检查线路、接口、传感器等,预防性维护还需要建立设备档案,记录设备运行和维护情况,以便分析设备性能变化趋势。

3、实际应用

预防性维护广泛应用于各个行业,如制造业、交通运输业、电力行业等,以制造业为例,定期对生产设备进行预防性维护,可以确保设备的稳定运行,提高生产效率,降低故障停机时间,在交通运输业中,对车辆进行定期保养和检查,可以确保车辆的安全运行,延长使用寿命。

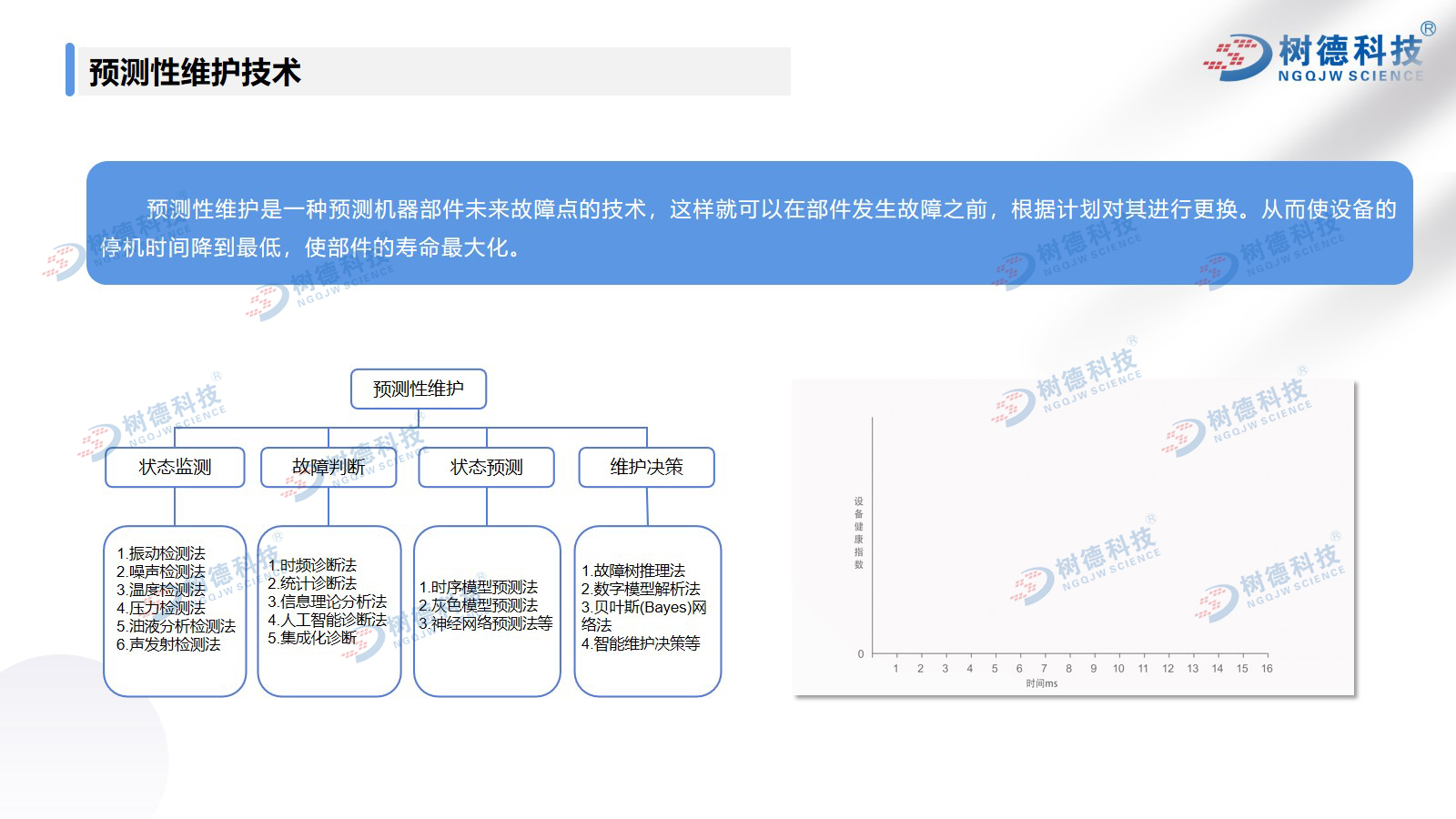

三、预测性维护(Predictive Maintenance)

1、概念与特点

预测性维护是一种基于设备运行状态数据,通过数据分析、故障诊断等技术,预测设备性能变化趋势和故障发生概率的维护方式,其主要目的是实现设备的预知维修,避免突发性故障对生产造成损失,预测性维护具有针对性强、效率高、成本效益好等特点。

2、实施方式

预测性维护的实施方式主要包括数据采集、故障分析和预测模型建立等,通过传感器等技术手段采集设备的运行数据;利用数据分析工具对采集的数据进行分析,识别设备的异常状态;建立预测模型,预测设备性能变化趋势和故障发生概率。

3、实际应用

预测性维护在制造业、能源行业等领域得到了广泛应用,以制造业为例,通过对生产设备的运行数据进行预测性维护分析,可以实现设备的预知维修,避免生产线的停工,在能源行业中,对风力发电设备的预测性维护可以预测设备的性能变化,及时进行维护,提高设备的运行效率,预测性维护还可以延长设备的使用寿命,降低维护成本。

预防性维护与预测性维护的比较与应用策略

1、比较分析

预防性维护和预测性维护各有优势,预防性维护侧重于设备的例行检查和例行保养,注重预防;而预测性维护则侧重于设备运行数据的分析,注重预测,在实际应用中,两种维护方式可以相互补充,提高设备的维护水平。

2、应用策略

在选择应用预防性维护和预测性维护时,应根据设备的实际情况和企业的需求进行决策,对于关键设备和重要设备,可以采用预测性维护为主、预防性维护为辅的策略;对于一般设备,可以采用预防性维护为主、预测性维护为辅的策略,还应建立完善的设备维护管理制度,确保两种维护方式的顺利实施。

预防性维护和预测性维护是现代设备管理的重要组成部分,通过实施预防性维护和预测性维护,可以确保设备的稳定运行,提高生产效率,降低故障发生的概率和维修成本,在实际应用中,应根据设备的实际情况和企业的需求选择合适的维护策略,实现设备的有效管理和高效运行。