摘要:本文研究了自动回转刀架的工作过程。该设备通过精确控制电机转动,实现刀具的自动更换和精准定位。在工作过程中,刀架通过传感器检测刀具状态,自动进行刀具更换,提高了加工效率和安全性。本文详细分析了刀架的工作流程和关键部件的功能,为优化设备性能和提升加工效率提供了理论依据。

本文目录导读:

自动回转刀架是现代制造业中广泛应用于数控机床的关键部件之一,它通过精确控制刀具的旋转运动和位置,实现对工件的高效加工,本文将详细介绍自动回转刀架的工作过程,包括其结构特点、工作原理及其在数控机床中的应用。

自动回转刀架的结构特点

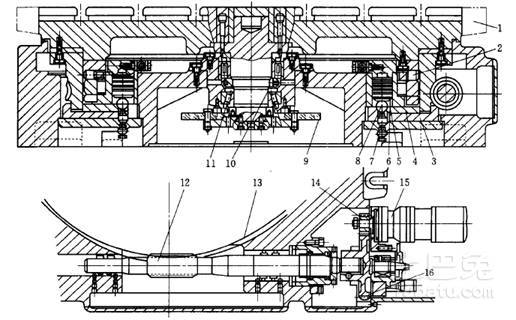

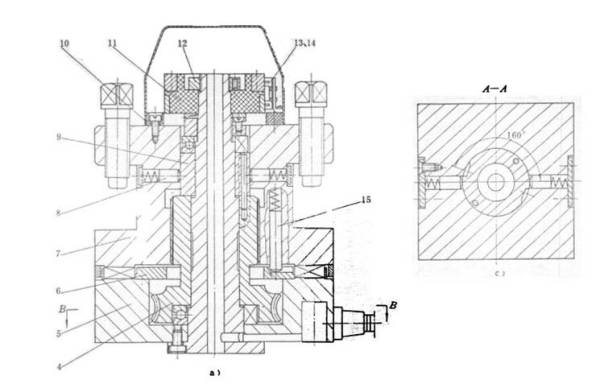

自动回转刀架主要由刀架主体、刀具、驱动装置和控制系统等部分组成,刀架主体是支撑刀具的基础,通常采用高强度、高刚性的材料制成,以确保加工过程中的稳定性和精度,刀具则根据加工需求进行选择和安装,驱动装置负责为刀架提供旋转动力,通常采用电动或液压方式,控制系统则负责控制刀架的旋转角度、速度和位置,以实现精确的加工。

自动回转刀架的工作过程

1、刀具安装与选择

在加工前,需要根据工件的加工需求选择合适的刀具,并将其安装在刀架上,安装过程中需确保刀具的稳固性和精度。

2、控制系统初始化

控制系统在启动前需要进行初始化设置,包括设定刀架的回转角度、速度和位置等参数,这些参数根据加工需求和工件的特点进行设定。

3、驱动装置启动

当控制系统发出指令时,驱动装置开始工作,为刀架提供旋转动力,驱动装置根据控制系统的指令,调整刀架的旋转速度和方向。

4、刀架回转与定位

在驱动装置的驱动下,刀架开始回转,控制系统通过内部传感器实时监测刀架的位置和速度,确保其精确回转到设定位置。

5、加工过程

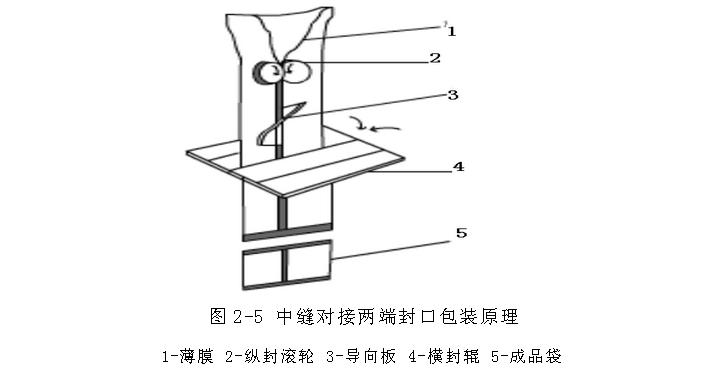

当刀架精确回转到设定位置后,开始对工件进行加工,在加工过程中,刀架会根据控制系统的指令进行高速旋转,实现对工件的切削、钻孔等加工操作。

6、加工结束与刀架回位

加工完成后,控制系统会发出指令,使驱动装置停止工作,刀架停止回转,刀架会自动回到初始位置或指定的安全位置,为下一次加工做好准备。

自动回转刀架在数控机床中的应用

自动回转刀架是数控机床中至关重要的部件之一,它通过精确控制刀具的位置和旋转运动,实现工件的高效、高精度加工,在数控机床中,自动回转刀架可应用于各种加工领域,如金属切削、钻孔、铣削等,自动回转刀架还可实现刀具的自动更换,提高机床的自动化程度和生产效率。

自动回转刀架的优势与挑战

1、优势

(1)提高加工精度:自动回转刀架通过精确控制刀具的位置和旋转运动,可实现高精度的加工。

(2)提高生产效率:自动回转刀架可实现刀具的自动更换,减少人工更换刀具的时间,提高生产效率。

(3)降低人工成本:自动回转刀架的实现自动化程度较高,可减少对人工的依赖。

2、挑战

(1)技术要求高:自动回转刀架需要精确控制刀具的位置和旋转运动,对技术要求较高。

(2)成本较高:自动回转刀架的制作成本较高,增加了机床的制造成本。

(3)维护难度大:自动回转刀架的维护需要专业人员进行操作,维护难度较大。

自动回转刀架是现代制造业中不可或缺的关键部件之一,它通过精确控制刀具的旋转运动和位置,实现对工件的高效、高精度加工,本文详细介绍了自动回转刀架的结构特点、工作过程以及在数控机床中的应用,并分析了其优势和挑战,随着科技的不断发展,自动回转刀架将在制造业中发挥越来越重要的作用。