摘要:切削深度是工艺制造过程中的关键要素之一,它直接影响加工质量、加工效率和材料利用率。通过控制切削深度,可以调整切削力和切削热,从而影响工件表面的质量和加工精度。在实际生产过程中,合理设置切削深度对于提高生产效率和降低成本具有重要意义。

本文目录导读:

在制造业中,切削加工是一种常见且重要的工艺,切削深度作为切削加工中的一个关键参数,对零件的加工质量、加工效率以及刀具的使用寿命有着重要影响,本文将详细介绍切削深度的概念、作用及其在切削加工中的重要性。

切削深度的定义与作用

切削深度是指切削刀具切入工件材料的深度,在切削加工过程中,切削深度直接影响到刀具与工件之间的接触面积、切削力和切削热,切削深度的合理选择对于保证加工质量、提高生产效率以及降低生产成本具有重要意义。

切削深度的影响因素

1、工件材料:不同材料的硬度、韧性、热导率等性能差异较大,切削深度需要根据材料性能进行调整。

2、刀具类型:不同类型的刀具适用于不同的切削深度,铣刀、钻头、车刀等刀具的切削深度选择有所不同。

3、切削速度:切削速度与切削深度之间存在一定的关系,过高的切削速度可能导致刀具磨损加剧,而过低的切削速度则可能影响加工效率。

4、加工要求:不同的加工精度、表面粗糙度等要求,需要选择不同的切削深度。

切削深度的选择原则

1、保证加工质量:根据零件的加工要求,选择合适的切削深度,以保证零件的加工质量。

2、提高生产效率:在保证加工质量的前提下,为提高生产效率,可适当增加切削深度。

3、刀具耐用:考虑刀具的耐用性,避免过大或过小的切削深度导致刀具过快磨损。

4、综合考虑:在实际加工过程中,需综合考虑工件材料、刀具类型、切削速度、加工要求等因素,合理选择切削深度。

切削深度在切削加工中的应用

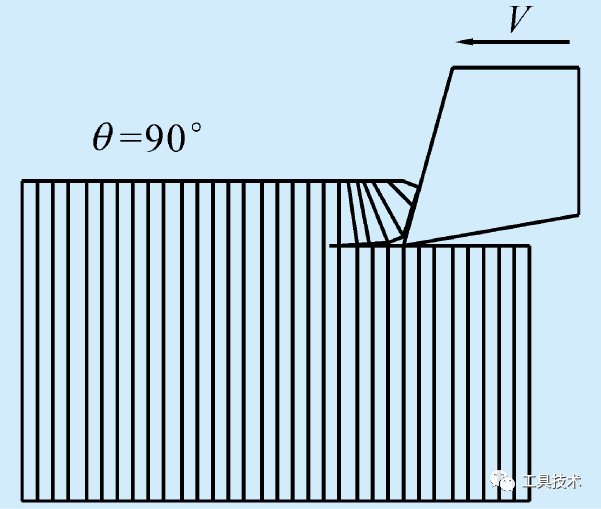

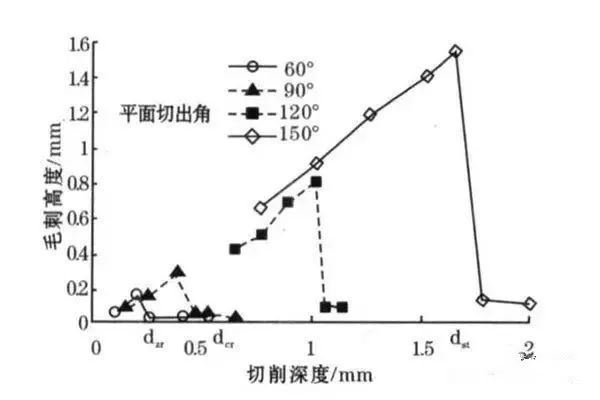

1、铣削加工:在铣削加工中,切削深度的选择直接影响到铣削力、铣削热及铣削效率,合理的切削深度可提高铣削质量,延长刀具使用寿命。

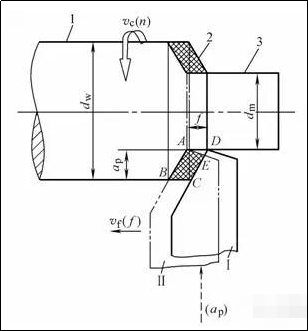

2、车削加工:在车削加工中,切削深度与车床、刀具的选用密切相关,正确的切削深度可保证车削过程的稳定性,提高车削表面的质量。

3、钻削加工:在钻削加工中,切削深度的选择对于钻孔的质量、钻削力和钻削热具有重要影响,合理的切削深度可确保钻孔的精度和表面质量。

4、磨削加工:在磨削加工中,切削深度影响到磨削力、磨削温度和磨削效率,合理的切削深度可提高磨削质量,降低磨削成本。

切削深度的优化策略

1、优化切削参数:通过调整切削速度、进给速度等参数,实现切削深度的优化。

2、选择合适的刀具:根据工件材料和加工要求,选择合适的刀具类型,以实现最佳的切削深度。

3、采用先进的工艺方法:采用先进的工艺方法,如高速切削、干切削等,可降低切削深度对加工过程的影响。

4、加强刀具管理:合理管理刀具的磨损、更换和重磨,确保切削深度的稳定性。

切削深度作为切削加工中的关键要素,对零件的加工质量、加工效率以及刀具的使用寿命有着重要影响,在实际生产过程中,需综合考虑多种因素,合理选择和优化切削深度,以提高生产效率,降低生产成本,实现企业的可持续发展。

展望

随着制造业的不断发展,对切削加工的要求越来越高,切削深度的研究将更加注重实践应用,结合先进的工艺方法和设备,实现更加精准、高效的切削加工,随着人工智能技术的发展,切削深度的优化将更加注重智能化、自动化技术的应用,为制造业的发展注入新的动力。