摘要:本文介绍了气动夹具的三个控制顺序的详细解析。介绍了夹具的基本构造和工作原理。详细阐述了气动夹具的三个控制顺序,包括气压控制、电气控制以及机械控制。每个控制环节的作用和操作顺序都做了详细的解释和说明。强调了正确操作气动夹具的重要性,以确保生产效率和产品质量。

本文目录导读:

在现代制造业中,气动夹具作为一种高效、稳定的夹持工具,广泛应用于各种机械加工、装配和检测等环节,气动夹具通过气压控制实现工件的快速装夹与定位,极大地提高了生产效率和加工精度,本文将详细介绍气动夹具的三个控制顺序,包括气压控制原理、执行元件及逻辑顺序等,以期帮助读者更好地了解和使用气动夹具。

气动夹具概述

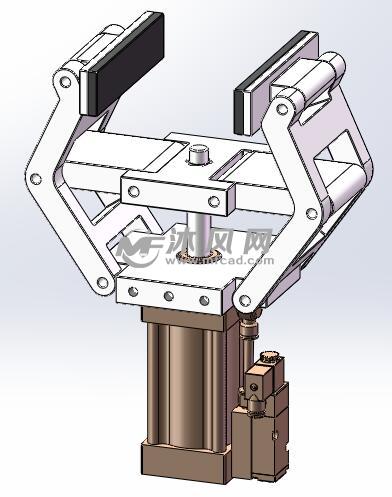

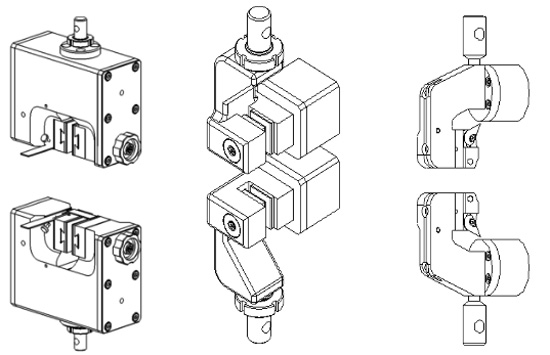

气动夹具是一种利用气压驱动来实现夹持工作的装置,它由气压源、控制元件、执行元件和夹具本体等部分组成,通过气压的变化,控制执行元件的动作,实现对工件的夹持与松开,气动夹具具有动作迅速、反应灵敏、结构紧凑、易于维护等优点。

气动夹具的三个控制顺序

1、气压控制原理

气动夹具的气压控制原理是通过对气压的调节与控制,实现执行元件的动作,气压控制包括压力控制、方向控制和流量控制三个方面,在气动夹具中,压力控制是实现夹具动作的关键,通过调节气压的大小,控制执行元件的伸缩速度及力量。

2、执行元件的控制顺序

气动夹具的执行元件主要包括气缸、气爪等,在执行元件的控制顺序上,一般遵循先开启后关闭的原则,即先驱动气缸或气爪进行夹持动作,待工件被牢固夹持后,再关闭相关执行元件,保持夹持状态,还需根据具体工艺要求,合理设置执行元件的动作顺序,以确保夹持的准确性和稳定性。

3、逻辑控制顺序

气动夹具的逻辑控制顺序是指夹具动作的逻辑关系和时序安排,在逻辑控制顺序中,应遵循工艺要求和安全原则,气动夹具的逻辑控制顺序包括以下几个步骤:

(1)初始化:启动气压源,检查各元件是否正常工作。

(2)工件识别:通过传感器等装置识别工件的位置和状态。

(3)预夹持:执行元件进行初步接触工件,准备进行夹持。

(4)主夹持:执行元件对工件进行牢固夹持。

(5)加工或检测:完成工件加工或检测工作。

(6)松开夹持:执行元件松开对工件的夹持。

(7)工件取出:完成工件的取出与转运。

在整个逻辑控制顺序中,要确保各个步骤的顺利进行,避免出现误动作或安全事故。

典型应用与案例分析

气动夹具在各个领域的应用十分广泛,如汽车制造、机械加工、电子装配等,以汽车发动机零部件加工为例,气动夹具在发动机零部件的机械加工过程中,能够快速、准确地实现对工件的夹持与定位,通过合理设置气动夹具的控制顺序,确保加工过程的稳定性和加工精度的提高。

注意事项与维护管理

在使用气动夹具过程中,需要注意以下事项:

1、定期检查气压源的压力及稳定性,确保气压符合要求。

2、定期检查执行元件的磨损情况,及时更换损坏的元件。

3、保持夹具本体的清洁,防止杂质进入影响夹持效果。

4、遵循正确的操作顺序,避免误动作或安全事故的发生。

为维护气动夹具的正常运行,还需进行以下管理:

1、建立维护档案,记录使用情况及维护记录。

2、制定维护计划,定期进行各项检查与维护工作。

3、对操作人员进行培训,确保正确操作和使用气动夹具。

本文详细介绍了气动夹具的三个控制顺序,包括气压控制原理、执行元件的控制顺序以及逻辑控制顺序等,通过典型应用与案例分析,展示了气动夹具在现代制造业中的广泛应用,提出了使用气动夹具的注意事项及维护管理方法,希望本文能够帮助读者更好地了解和使用气动夹具,提高生产效率和加工精度,随着制造业的不断发展,气动夹具的应用将会越来越广泛,其重要性也将不断提升。