摘要:本文详细解读了阳极氧化表面处理工艺标准。该工艺涉及金属表面通过电解作用形成氧化层的过程,旨在提高金属表面的耐腐蚀性、耐磨性和装饰性。文章介绍了阳极氧化的原理、工艺流程、参数控制以及质量检测标准,为相关领域的工程师和技术人员提供了实用的指导和参考。该工艺标准的掌握对于提升金属表面处理技术,满足产品性能要求具有重要意义。

本文目录导读:

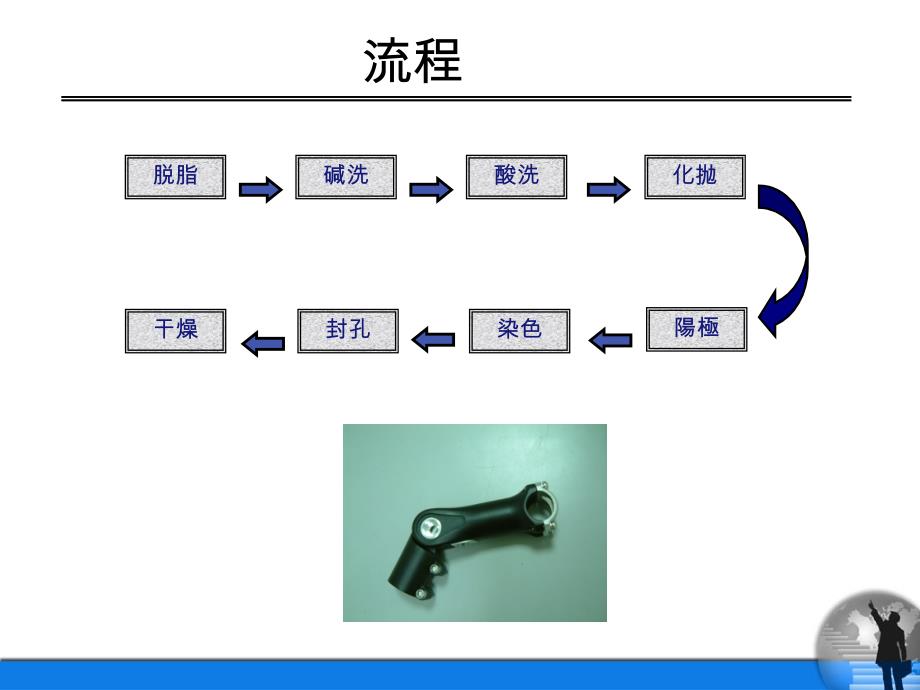

在现代工业生产中,金属表面处理工艺扮演着至关重要的角色,阳极氧化表面处理工艺因其优异的耐腐蚀性、耐磨性、绝缘性以及美观的外观,被广泛应用于航空、汽车、电子等领域,本文将详细介绍阳极氧化表面处理工艺标准,以期提高读者对该工艺的认识和应用水平。

阳极氧化概述

阳极氧化是一种金属表面处理工艺,通过电解作用在金属表面形成一层氧化膜,从而提高金属的耐腐蚀性、耐磨性、硬度及绝缘性能,阳极氧化工艺适用于铝、镁、铜等金属,其中铝的阳极氧化工艺最为成熟和普遍。

阳极氧化表面处理工艺标准

1、原料准备

选用优质金属材料作为基材,表面应无油污、锈蚀、划痕等缺陷,在阳极氧化前,需对金属表面进行预处理,包括机械处理、化学处理等方法,以提高涂层附着力和确保氧化层的质量。

2、电解液选择

阳极氧化使用的电解液主要有硫酸、铬酸等,硫酸电解液适用于铝的阳极氧化,而铬酸电解液则适用于镁的阳极氧化,选择合适的电解液对提高氧化层的质量和性能至关重要。

3、阳极氧化工艺参数

阳极氧化工艺参数包括电流密度、电压、温度、时间等,这些参数的选择应根据金属种类、涂层厚度要求以及设备条件等因素进行设定,在氧化过程中,应严格控制工艺参数,确保氧化层的均匀性和质量。

4、封孔处理

阳极氧化后,金属表面会形成一层多孔的氧化膜,需要进行封孔处理以提高其耐腐蚀性和绝缘性能,封孔处理可采用蒸汽、热水、化学等方法进行,封孔剂的选用应根据实际需求进行选择,以确保封孔效果达到最佳。

5、质量检测与评估

阳极氧化表面处理完成后,需进行质量检测与评估,以确保产品质量符合相关标准,质量检测包括外观检查、厚度测量、硬度测试、耐腐蚀试验等,评估方法则根据具体需求和标准进行选择,如国家标准、行业标准或企业标准等。

工艺标准的重要性

遵循阳极氧化表面处理工艺标准,不仅能保证产品质量,还能提高生产效率、降低生产成本,标准化的工艺过程有利于实现生产过程的可控性和可重复性,便于产品的追溯和维修,遵循工艺标准还有助于提高企业的市场竞争力,树立企业良好形象。

实际应用中的注意事项

1、根据金属种类和用途选择合适的阳极氧化工艺参数和电解液。

2、严格控制工艺过程中的温度、电流密度等参数,确保氧化层的均匀性和质量。

3、注意金属表面的预处理和封孔处理,以提高涂层附着力和氧化层的耐腐蚀性。

4、定期进行质量检测与评估,确保产品质量符合相关标准。

5、安全生产,严格遵守操作规程,防止事故发生。

阳极氧化表面处理工艺标准对于提高产品质量、生产效率和企业竞争力具有重要意义,在实际应用中,应严格遵守工艺标准,注意操作规范,确保产品质量和安全生产,不断研究和探索新的工艺技术和方法,以提高阳极氧化工艺的水平和应用范围。

建议与展望

建议企业在实际应用中,根据自身的实际情况和设备条件,制定适合本企业的阳极氧化表面处理工艺标准,加强员工培训,提高操作水平,确保工艺标准的执行,展望未来,随着科技的不断进步和市场需求的变化,阳极氧化工艺将朝着更高效、环保、节能的方向发展,为企业创造更大的价值。