摘要:表面处理氧化工艺主要包括物理气相沉积、化学氧化处理、阳极氧化处理等类型。物理气相沉积工艺具有薄膜硬度高、附着力强等特点;化学氧化处理工艺具有操作简单、适用范围广、成本低廉等优势;阳极氧化处理则能够形成均匀、致密、具有防护性能的氧化膜层。这些工艺在金属表面防护、装饰及功能提升等方面应用广泛。

本文目录导读:

在现代工业生产中,表面处理氧化工艺扮演着至关重要的角色,其不仅能使金属表面获得良好的抗腐蚀性、耐磨性,还能提升其装饰性和功能性,随着科技的进步,表面处理氧化工艺的种类和技术不断增多,使得这一领域的研究和应用日益广泛,本文将详细介绍几种常见的表面处理氧化工艺,包括化学氧化、阳极氧化、微弧氧化、等离子体氧化等。

化学氧化工艺

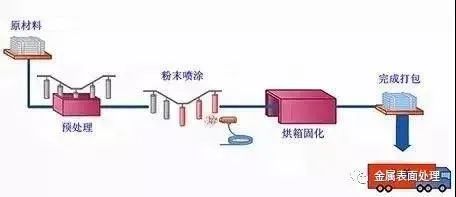

化学氧化工艺是一种通过化学方法使金属表面形成氧化膜的过程,该工艺具有设备投资少、操作简便、适用范围广等特点,化学氧化工艺通常使用各种氧化剂,如硝酸、硫酸、铬酸盐等,通过一定的化学反应使金属表面生成氧化物薄膜,这种薄膜具有良好的抗腐蚀性、耐磨性和装饰性。

阳极氧化工艺

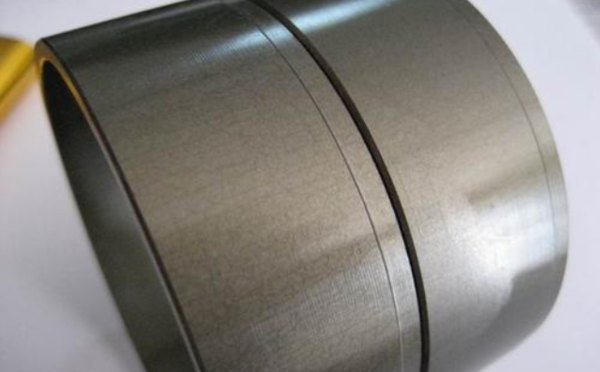

阳极氧化工艺是一种电解氧化过程,适用于铝及其合金的表面处理,在该工艺中,铝制品作为阳极,在特定的电解质溶液中进行通电,使其表面生成一层致密的氧化铝薄膜,这层薄膜具有优异的耐腐蚀性、耐磨性和绝缘性,同时还能增加铝制品的装饰性,阳极氧化工艺的优点是氧化膜厚度可控,具有良好的附着力和耐候性。

微弧氧化工艺

微弧氧化工艺是一种在金属表面形成陶瓷层的技术,该工艺通过瞬间高压放电,在金属表面产生高温微弧,使金属与周围的氧化介质发生化学反应,生成陶瓷氧化物层,这种陶瓷层具有优异的耐磨性、耐腐蚀性、耐高温性等特点,微弧氧化工艺适用于铝、镁、钛等金属的表面处理,广泛应用于航空航天、汽车等领域。

等离子体氧化工艺

等离子体氧化工艺是一种先进的表面处理技术,等离子体是一种由离子、电子和中性粒子组成的物质状态,具有高活性、高能量等特点,在等离子体环境下,金属表面与等离子体中的氧离子发生反应,形成致密的氧化物薄膜,这种薄膜具有优异的性能,如高硬度、良好附着力等,等离子体氧化工艺具有处理温度低、环保性好等优点,适用于各种金属材料的表面处理。

其他表面处理氧化工艺

除了上述几种常见的表面处理氧化工艺外,还有一些其他技术,如激光氧化、化学气相沉积等,激光氧化利用激光能量使金属表面迅速升温并氧化,形成均匀的氧化物层,化学气相沉积则通过化学反应在金属表面沉积一层氧化物薄膜,具有良好的附着力和致密性。

表面处理氧化工艺在提升金属材料的性能、装饰性和功能性方面发挥着重要作用,本文介绍了化学氧化、阳极氧化、微弧氧化和等离子体氧化等几种常见的表面处理氧化工艺及其特点,在实际应用中,应根据金属材料的性质、使用环境和需求选择合适的表面处理氧化工艺,随着科技的进步,表面处理氧化工艺将继续发展,为工业生产和科技创新提供更多可能性。

参考文献:

(根据实际研究或写作时查阅的文献添加)

本文仅为一般性介绍,具体工艺参数、操作方法和应用领域可能因具体条件和需求而有所不同,在实际应用中,建议根据具体情况进行选择和调整。